2025中国装备制造业发展现状与产业链分析

装备制造涉及到将原材料、零部件通过加工、组装等工艺,制造出具有特定功能和性能的设备或产品。装备制造是现代工业的核心部分,是推动工业发展和技术创新的重要力量。

在全球制造业进入智能化、绿色化、服务化深度变革的背景下,中国装备制造行业正经历从规模扩张向质量跃升的关键转型。作为现代工业的核心载体,装备制造业不仅是国家总实力的象征,更是推动产业升级、实现高水平发展的战略支点。中研普华产业研究院在《2025-2030年版装备制造项目可行性研究咨询报告》中指出,中国装备制造业已形成全球最完整的产业链体系,并在部分领域实现从“跟跑”到“并跑”的跨越。这一进程既面临核心技术突破、全球化竞争等挑战,也蕴含着智能化、绿色化、服务化转型的巨大机遇。

装备制造业的核心竞争力体现在高端装备的自主化能力上。当前,行业在数字控制机床、工业机器人、智能物流等关键领域形成差异化发展特征:

数控机床:作为“工业母机”,正从三轴、四轴加工向五轴联动、纳米级精度控制升级。头部企业通过突破高速主轴、伺服系统等核心部件的国产化瓶颈,产品已大范围的应用于航空航天、新能源汽车等高端领域。中研普华报告说明,五轴联动加工中心的动态精度突破,标志着中国在精密加工领域迈入国际第一梯队。

工业机器人:形成“本体制造-核心部件-系统集成”的完整产业链。协作机器人、特种机器人等新兴品类迅速增加,AI算法与机器视觉的融合推动柔性生产能力提升。例如,某企业的协作机器人精度达国际领先水平,重复定位误差控制在极小范围内,可满足高精度装配需求。

智能物流装备:在电商、新能源等场景需求拉动下,向“自动化仓储+数字孪生调度”一体化解决方案演进。立体仓库、AGV(自动导引运输车)的技术成熟度与应用规模同步扩大,某企业的智能仓储系统通过数字孪生技术优化路径规划,使仓储效率大幅提升。

中国装备制造业的国际竞争力明显提升,出口结构持续优化。高端装备出口占比大幅度增长,高铁、核电、5G基站等成套设备成为“中国制造”的新名片。中研普华分析显示,有突出贡献的公司通过海外并购与全球化布局,跻身全球工程机械前五强,其美国工厂产能扩增,形成“德国技术+中国制造”的协同模式。同时,“一带一路”倡议推动中国装备在东南亚、中东等地区的本土化生产,某企业在东南亚的市场占有率突破特殊的比例,通过本地化服务网络提升客户黏性。

中国装备制造业规模持续扩大,但增长逻辑已从“量的积累”转向“质的提升”。中研普华报告数据显示,行业已形成“双核三带多点”的产业布局:长三角、珠三角、环渤海三大核心区域贡献全国大部分产值,中西部地区依托产业转移政策形成次级增长极。细分市场中,智能制造装备占了重要市场占有率,工业机器人密度大幅度的提高,某企业的国产六轴机器人出货量全球领先;轨道交通装备领域,中国高铁技术达到国际领先水平,智能调度系统使运营效率显著提升。

智能化是装备制造业的核心发展趋势,未来将呈现“硬软融合、虚实结合”的特征:

硬件升级:装备向“自感知、自决策、自执行”演进。例如,数字控制机床集成工业AI算法实现加工参数的实时优化,工业机器人搭载视觉传感器完成复杂工况的自适应操作。

软件赋能:数字孪生技术与装备深度结合,实现从设计、生产到运维的全生命周期数字化管理。某企业的数字孪生系统通过虚拟仿真优化工艺、预测故障,使设备综合效率大幅提升。

工业互联网普及:“装备+工业互联网”模式加速,通过设备联网与数据共享,推动生产方式从“大规模标准化”向“小批量定制化”转型。某企业的柔性生产线支持多种产品混流生产,换型时间大幅度缩短,契合消费电子、汽车零部件等行业的快速迭代需求。

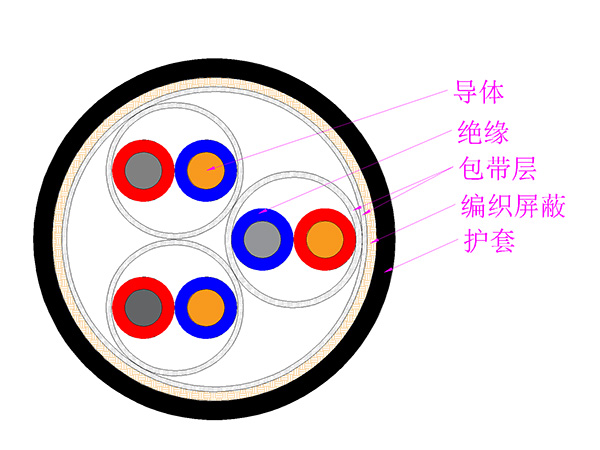

绿色装备研发:高效节能电机、新能源汽车制造装备、光伏晶硅切割设备等直接服务于下业的低碳生产需求。例如,某企业的海上风机单机容量突破,配套深海电缆技术实现稳定传输,支撑起“双海”战略(国内海上风电+海外市场的协同开发)。

制造过程绿色化:通过采用清洁生产的基本工艺、再生材料、能源梯级利用等技术,降低自身能耗与排放。某企业的机床再制造业务,使废旧设备恢复性能,减少资源消耗。

装备循环利用:推动机床再制造、机器人回收拆解等产业高质量发展,形成“生产-使用-回收”的闭环产业链。某企业每年回收处理废旧动力电池,镍钴锰回收率高,减少矿产开采。

根据中研普华研究院撰写的《2025-2030年版装备制造项目可行性研究咨询报告》显示:

上游核心部件长期依赖进口的局面正在改变,控制器、传感器、高端轴承等“卡脖子”领域的国产化替代进入关键阶段。例如,某企业研发的高端轴承寿命大幅延长,满足风电主轴需求;某企业的数控系统实现动态精度突破,进入航天科工供应链体系。中研普华指出,通过“产学研用”协同创新,部分企业已实现从“组装集成”到“核心技术自主化”的转型。

中游装备制造商强化“硬件+软件+服务”的全栈能力,例如数字控制机床企业从单纯提供设备向提供工艺解决方案延伸,工业机器人企业布局基于机器视觉的智能制造系统。某企业的智能工厂通过设备互联与数据共享,实现生产的全部过程的自动化、数字化和网络化,预测性维护系统使故障率显著下降。

下游应用行业的场景定制化需求推动装备企业与用户深度协同。例如,半导体封装测试设备需要适配极小尺寸芯片的高精度操作,生物制药装备需满足无菌生产与柔性化工艺要求。某企业通过和半导体企业联合研发,开发出兼容多种工艺的封装设备,缩短研发周期。

产业链横向协同趋势明显,有突出贡献的公司通过并购重组、联合研发等方式整合资源,构建“龙头引领、中小企业配套”的产业集群。例如,长三角地区形成以数字控制机床、机器人为核心的装备制造产业带,珠三角地区侧重智能物流装备与3D打印的产业生态。这种区域协同有效提升了产业链整体效率与抗风险能力。

中国装备制造业的变革,既是技术革命的必然结果,也是产业升级的战略选择。在这场变革中,企业要构建“技术储备+生态整合+全球化视野”的三维能力体系:在技术层面,持续投入AI、5G、量子计算等前沿领域,保持算法与硬件的同步迭代;在生态层面,通过开放合作构建“车-路-云-网-图”一体化生态,抢占智能出行入口;在全球化层面,以本土化研发与合规运营为抓手,参与全球产业规则制定。

想了解更多装备制造业干货?点这里就可以看中研普华最新研究报告《2025-2030年版装备制造项目可行性研究咨询报告》,获取专业深度解析。

3000+细分行业研究报告500+专家研究员决策智囊库1000000+行业数据洞察市场365+全球热点每日决策内参